Введение в основные типы и функции машин для испытания под давлением

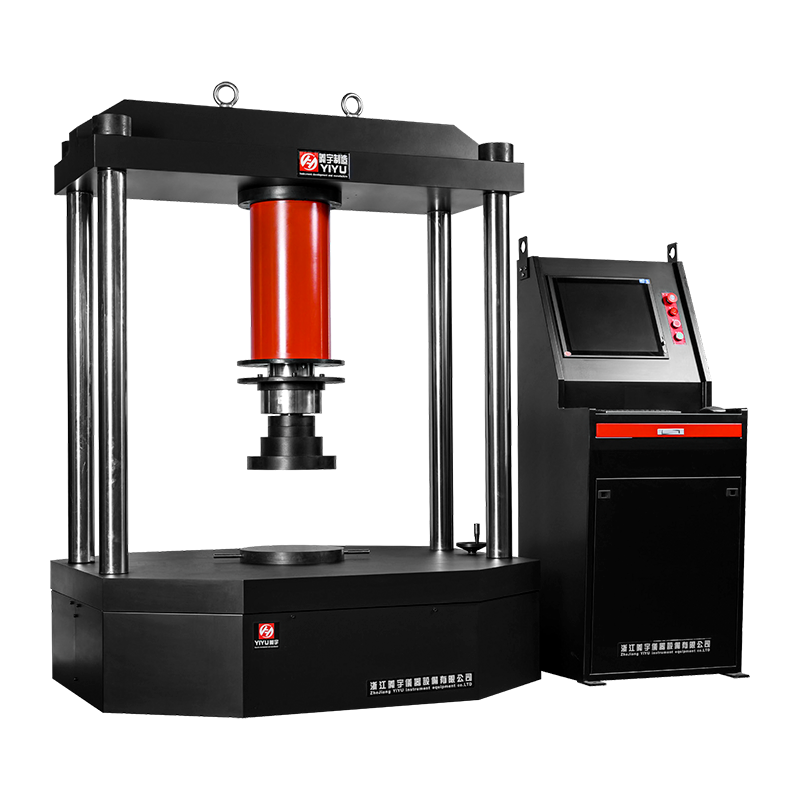

Машина для испытания под давлением является важным испытательным оборудованием, широко используемым в различных отраслях промышленности. Его основная функция — проверка эксплуатационных характеристик и поведения материалов, изделий или компонентов под давлением путем приложения внешнего давления. С развитием науки и техники типы и функции машин для испытаний под давлением становятся все более разнообразными, что может удовлетворить потребности в испытаниях в различных областях.

Типы машин для испытания под давлением

В зависимости от принципа работы, конструкции и области применения машины для испытаний под давлением можно разделить на несколько различных типов, подходящих для различных нужд испытаний.

Однорычажная машина для испытания под давлением - один из самых основных типов, обычно состоящий из основного кронштейна и подвижного рычага давления. Подходит для испытаний одного материала или небольшого диапазона нагрузок. Он имеет простую конструкцию и удобен в эксплуатации. Его часто используют для предварительных испытаний в условиях низких нагрузок. Однорычажные испытательные машины обычно используются для некоторых традиционных испытаний на прочность и испытаний материалов, таких как проверка прочности на сжатие таких материалов, как металлы и пластмассы.

По сравнению с однорычажной испытательной машиной, двухрычажная испытательная машина под давлением добавляет второй рычаг давления. Такая конструкция делает давление, прикладываемое к испытуемому материалу, более равномерным, что позволяет лучше испытывать некоторые детали сложной формы или материалы под большим давлением. Двухрычажные испытательные машины часто используются для испытания компонентов с более высокими нагрузками, особенно в областях с высокими требованиями к точности, таких как авиация, автомобили и т. д.

Машина для испытания под давлением с ЧПУ оснащена компьютерной системой управления, которая может точно устанавливать параметры в соответствии с требованиями испытаний и автоматически завершать процесс испытаний. Данный тип оборудования обладает высокой степенью автоматизации и пригоден для массового производства и высокоточных испытаний. С помощью системы ЧПУ пользователи могут точно контролировать изменения давления во время испытания, отслеживать данные испытаний в режиме реального времени, а также выполнять анализ данных и формирование отчетов.

Машина для испытания под давлением, управляемая микрокомпьютером, является более интеллектуальным устройством. Помимо функции ЧПУ, он также обладает более мощными возможностями анализа и обработки данных. Испытательная машина, управляемая микрокомпьютером, может реализовывать различные режимы испытаний, такие как постоянное давление, переменная скорость нагрузки и т. д., которые подходят для некоторых областей, требующих более высокой точности испытаний. Кроме того, этот тип оборудования может отображать данные испытаний в режиме реального времени, помогая инженерам принимать более точные решения.

Машины для испытания под давлением воды и машины для испытания под давлением воздуха в основном используются для проверки производительности такого оборудования, как трубопроводы и контейнеры, в жидких или газовых средах. Машина для испытания под давлением воды прикладывает давление воды к внутренней части испытуемого объекта для определения его герметичности, прочности и других свойств и обычно используется для испытаний на безопасность сосудов под давлением и трубопроводов. Машина для испытания давлением воздуха использует газ в качестве испытательной среды и подходит для испытания газопроводов, газоуплотнительного оборудования и т. д.

Функции машины для испытания под давлением

Основная функция машины для испытания под давлением — измерение и оценка поведения объекта в условиях различного давления путем приложения внешнего давления. Ниже приведены несколько основных функций машины для испытаний под давлением.

Измерение прочности на сжатие является одной из самых основных функций машины для испытаний под давлением. Во время испытания тестер постепенно увеличивает давление, приложенное к образцу, до тех пор, пока материал не будет поврежден или не достигнет максимального давления, которое он может выдержать, тем самым определяя предел сжатия материала. Это имеет решающее значение для разработки новых материалов и оценки эксплуатационных характеристик существующих материалов, особенно в таких отраслях, как строительство и автомобилестроение, где прочность материалов на сжатие напрямую влияет на безопасность и надежность продукции.

Еще одной ключевой функцией является оценка деформационной способности. В процессе приложения давления машина для испытания под давлением может регистрировать деформацию материала и оценивать его упругие и пластические свойства при различных давлениях. Когда материал подвергается давлению, он может подвергаться различным формам деформации, таким как упругая деформация, пластическая деформация или разрушение. Испытывая эти деформации, можно получить механические свойства материала, которые помогут инженерам улучшить конструкцию.

Обнаружение герметичности и утечки. Для оборудования с высокими требованиями к герметизации, такого как сосуды под давлением и трубопроводы, машины для испытания под давлением могут определить, произойдет ли утечка газа или жидкости под определенным давлением. Во время испытания, после приложения определенного давления, испытатель будет контролировать наличие утечек, чтобы гарантировать, что испытуемый объект не будет представлять опасности во время фактического использования.

Оцените усталость и продолжительность жизни. Многократно прикладывая давление, тестер давления может имитировать процесс усталости материалов и оборудования при длительном использовании. Это имеет большое значение для некоторых долгосрочных продуктов, таких как автомобильные детали, авиационное оборудование и т. д. Измеряя эксплуатационные характеристики материалов при различных давлениях, инженеры могут оценить срок службы продукта и заранее обнаружить потенциальные угрозы безопасности.

Регистрация и анализ данных. Современные тестеры давления оснащены мощными функциями записи и анализа данных. Важные данные, такие как значение давления, деформация и точка отказа во время испытания, могут быть записаны в режиме реального времени и проанализированы с помощью программного обеспечения. Анализ данных может помочь инженерам лучше понять характеристики материалов и компонентов, оптимизировать конструкции и улучшить качество продукции. Многие современные испытательные машины также могут создавать отчеты об испытаниях для облегчения последующей оценки и улучшения качества.

Области применения тестеров давления

Испытатели давления широко используются во многих отраслях промышленности, главным образом в следующих областях

Строительная отрасль: Прочность на сжатие строительных материалов, таких как бетон и сталь, является ключевым фактором, определяющим безопасность зданий. В процессе строительства машины для испытания под давлением используются для проверки прочности и стабильности материалов, чтобы гарантировать, что здание выдержит давление, оказываемое внешним миром.

Автомобильная промышленность: Автозапчасти, особенно тормозные системы, топливные трубы, топливные баки и т. д., во время работы часто подвергаются высокому давлению. Машины для испытания под давлением могут проверять прочность и устойчивость этих деталей к давлению, чтобы гарантировать, что они могут поддерживать нормальную работу в сложных рабочих условиях и обеспечивать безопасность вождения.

Аэрокосмическая промышленность: Самолеты, ракеты и другие аэрокосмические компоненты должны выдерживать экстремальные изменения давления воздуха и внешнего давления. Применение машин для испытаний под давлением в аэрокосмической промышленности в основном направлено на проверку работоспособности компонентов в условиях высокого давления, низкого давления или других специальных сред для обеспечения безопасности и надежности самолетов.

Нефть и газ: Трубопроводы и сосуды под давлением в нефтегазовой отрасли часто подвергаются огромному давлению. Машины для испытания под давлением используются для проверки герметичности, прочности и устойчивости к давлению этого оборудования, чтобы гарантировать отсутствие утечек или разрывов при длительном использовании.

Электронные и электрические: некоторые электронные компоненты, такие как батареи, конденсаторы и т. д., могут подвергаться определенному давлению во время работы. Используя машины для испытания под давлением, можно проверить работоспособность этих компонентов в различных условиях давления, чтобы убедиться в их надежности и безопасности.

Анализ ключевых факторов при приобретении машин для испытания под давлением

Ключевые факторы при покупке тестера давления

При покупке тестера давления крайне важно понимать его ключевые факторы. А тестер давления — прибор, используемый для проверки эксплуатационных характеристик материалов или изделий в различных условиях давления. Его точность, производительность и сфера применения напрямую влияют на достоверность результатов испытаний. Поэтому при покупке необходимо учитывать множество аспектов, чтобы гарантировать, что приобретенное оборудование может соответствовать конкретным требованиям применения. В этой статье будут проанализированы ключевые факторы при покупке тестера давления с нескольких важных аспектов, чтобы помочь пользователям сделать разумный выбор.

Диапазон испытаний и производительность давления

При покупке тестера давления сначала необходимо уточнить его диапазон испытаний и максимальную производительность давления. Различные требования к испытаниям соответствуют разным диапазонам давления. При выборе необходимо убедиться, что максимальное давление оборудования может соответствовать требованиям испытываемого объекта. Если испытываемый объект должен выдерживать большее внешнее давление, необходимо приобрести оборудование с большей производительностью по давлению.

Диапазон испытаний включает не только высокое и низкое давление, но и то, может ли оборудование адаптироваться к различным испытательным материалам. Например, для некоторых очень хрупких материалов во время испытаний требуется более низкое давление, чтобы избежать повреждения материала, тогда как для материалов с более высокой прочностью может потребоваться более высокое давление для проверки его устойчивости к давлению. При покупке обратите внимание на то, может ли оборудование регулировать давление для адаптации к различным требованиям испытаний.

Система контроля точности и испытаний

Точность является одной из основных характеристик машин для испытаний под давлением. Точность и надежность испытания часто напрямую связаны с точностью оборудования. При выборе машины для испытания под давлением необходимо обращать внимание на диапазон точности измерения давления. Испытательная машина с более высокой точностью может более точно отражать изменения материалов или компонентов под давлением, помогая пользователям получать более точные результаты испытаний.

Конструкция системы контроля испытаний также имеет большое значение. Современные машины для испытания под давлением обычно оснащены системами ЧПУ или микрокомпьютерными системами управления. Пользователи могут устанавливать параметры с помощью компьютеров или сенсорных экранов для автоматического завершения теста. Степень интеллектуальности системы управления напрямую влияет на простоту использования и функциональную масштабируемость испытательной машины. При выборе следует убедиться, что система управления оборудованием соответствует потребностям эксперимента и имеет такие функции, как регистрация и анализ данных для облегчения последующего контроля качества и технической оценки.

Конструкция и долговечность испытательной машины

Конструктивная конструкция испытательной машины оказывает важное влияние на ее долгосрочное использование и стабильность производительности. При покупке следует учитывать, является ли механическая конструкция оборудования прочной и долговечной. Ключевые компоненты испытательной машины, такие как рама, прижимной рычаг и система нагружения, должны обладать высокой прочностью, чтобы гарантировать, что оборудование сможет поддерживать стабильные результаты испытаний при длительном использовании.

Выбор материала оборудования также повлияет на его долговечность. Как правило, основные компоненты тестера давления должны быть изготовлены из высокопрочных материалов, таких как высокопрочная сталь или алюминиевый сплав, чтобы повысить устойчивость оборудования к давлению и долговечность. Условия использования тестера также повлияют на его конструкцию. Например, оборудование, используемое в особых условиях, таких как высокая температура и высокая влажность, должно обладать хорошей коррозионной стойкостью.

Тип теста и конфигурация функции

Различные тестеры поддерживают разные типы тестов и конфигурации функций. При покупке пользователям необходимо уточнить, какие типы тестов им необходимо выполнить. К распространенным испытаниям под давлением относятся испытания под единичным давлением, испытания под циклическим давлением, испытания под постоянным давлением и т. д. Для различных сценариев применения подходят различные методы испытаний. Например, некоторые изделия могут потребовать повторных испытаний под давлением. При покупке необходимо учитывать, поддерживает ли оборудование функции испытаний на усталость.

Помимо базовых испытаний под давлением, современные тестеры давления часто имеют больше функций, таких как автоматическая запись данных, графический анализ, создание отчетов и т. д. В соответствии с вашими потребностями выбор правильной конфигурации функций может значительно повысить эффективность испытаний и удобство обработки данных. Кроме того, при выборе также важно учитывать, имеет ли оборудование несколько режимов регулирования давления. Например, выбор постоянного давления, переменного давления и других режимов может помочь пользователям выполнять более сложные испытания.

Возможности обработки и вывода данных

Современные машины для испытаний под давлением обычно оснащены мощными системами обработки данных, которые могут регистрировать такие данные, как давление, деформация и точки отказа во время испытания в режиме реального времени. Производительность системы обработки данных оказывает непосредственное влияние на анализ и обработку результатов испытаний. При покупке необходимо понимать возможности обработки данных и методы вывода данных оборудования.

Функция записи данных является неотъемлемой частью машины для испытаний под давлением, особенно при проведении пакетных испытаний, автоматическая запись и формирование отчетов могут значительно повысить эффективность работы. Идеальное оборудование должно иметь такие функции, как хранение данных, отображение кривых, анализ тенденций и создание отчетов для облегчения последующего анализа данных и контроля качества. Кроме того, формат выходных данных должен быть совместим с обычным офисным программным обеспечением или программным обеспечением для экспериментального анализа, чтобы облегчить дальнейший анализ и архивирование данных.

Простота эксплуатации и безопасность

Простота эксплуатации является важным фактором при покупке машины для испытаний под давлением. Операционный интерфейс должен быть интуитивно понятным и простым для понимания, а также стараться избегать громоздких рабочих этапов. Современные испытательные машины, как правило, оснащены сенсорными экранами и цифровыми операционными интерфейсами, а пользователи могут быстро устанавливать параметры и начинать испытания. Простой рабочий интерфейс не только повышает эффективность использования, но и снижает вероятность ошибок в работе.

Безопасность также является одним из факторов, которые необходимо учитывать при покупке. Машина для испытания под давлением должна оказывать большое давление во время использования, поэтому оборудование должно быть оснащено полными мерами безопасности. Например, такие функции, как защита от перегрузки, обнаружение утечек и ограничитель давления, могут эффективно предотвратить повреждение оборудования или несчастные случаи, связанные с безопасностью, которые могут произойти во время испытания. При выборе следует убедиться, что оборудование оснащено необходимыми предохранительными устройствами для обеспечения безопасности оператора.

Послепродажное обслуживание и техническая поддержка

Стоимостные факторы обычно являются одним из важных аспектов, которые необходимо учитывать при покупке. Цены на машины для испытания на сжатие сильно различаются в зависимости от бренда, функциональности и спецификаций. При выборе пользователям необходимо находить компромисс, исходя из своего бюджета и потребностей. Низкая цена может означать компромисс в точности, долговечности и функциональности, тогда как более дорогое оборудование, как правило, обладает расширенными возможностями и повышенной точностью.

При покупке пользователи должны понимать содержание послепродажного обслуживания, предоставляемого производителем, например, предоставляются ли услуги по установке и вводу в эксплуатацию, обучению эксплуатации, регулярному техническому обслуживанию, устранению неисправностей и другие услуги. Техническая поддержка оборудования также является одним из ключевых факторов при покупке. Производитель должен предоставить полный канал технической поддержки для обеспечения своевременного реагирования и ремонта в случае выхода оборудования из строя.

Стоимость и бюджет

Факторы стоимости обычно являются одним из важных факторов, которые необходимо учитывать при покупке. Цены на машины для испытаний под давлением разных марок, функций и спецификаций сильно различаются. При покупке пользователям необходимо идти на компромиссы, исходя из своего бюджета и потребностей. Недорогие испытательные машины могут ставить под угрозу точность, долговечность и функциональность, в то время как дорогостоящее оборудование обычно имеет более мощные функции и более высокую точность.

При составлении бюджета, помимо первоначальной стоимости приобретения оборудования, следует также учитывать последующие затраты на техническое обслуживание и затраты на расходные материалы. Например, расходы на ремонт оборудования, обновление программного обеспечения, замену запасных частей и т. д. повлияют на долгосрочную стоимость использования. Перед покупкой понимание общей стоимости оборудования и приведение ее в соответствие с бюджетом позволит избежать ненужного финансового давления в будущем.

Анализ конкретных потребностей различных отраслей промышленности в машинах для испытаний под давлением

В качестве устройства для оценки прочности материалов и конструкций машины для испытаний под давлением имеют широкое и глубокое применение во многих отраслях промышленности. Сценарии использования, цели испытаний и условия труда в разных областях различны, что предъявляет разнообразные требования к производительности, функциям и конфигурации машин для испытаний под давлением.

Строительство и гражданское строительство

Основной спрос на машины для испытаний под давлением в строительной отрасли отражается на оценке прочности строительных материалов. Такие материалы, как бетон, кирпич, цементный раствор и т. д., должны пройти испытания на сжатие, чтобы убедиться, что их несущая способность соответствует проектным спецификациям здания.

Для таких применений обычно требуется оборудование с большой грузоподъемностью и устойчивой погрузочной платформой, которая может стабильно прикладывать постепенно увеличивающееся давление к образцам разных размеров. Кроме того, точное измерение деформации во время испытания также является важным требованием для анализа зависимости материала от напряжения и деформации.

Испытательная машина должна поддерживать стандартизированные процессы испытаний, такие как GB/T 50081 (Метод испытаний механических свойств обычного бетона) или ASTM C39 (Метод испытаний прочности бетонных цилиндров на сжатие), чтобы обеспечить стандартизацию и сопоставимость результатов.

Нефтегазовая промышленность

В процессе добычи, транспортировки и хранения нефти и газа большое количество используемого оборудования, такого как металлические трубопроводы, контейнеры высокого давления, клапаны и т. д., должно обладать хорошей устойчивостью к давлению.

Спрос на машины для испытаний под давлением в этой отрасли в большей степени ориентирован на обнаружение уплотнений, испытания на усталость и испытания на предел разрыва в условиях высокого давления. Поскольку в процессе испытаний используются легковоспламеняющиеся и взрывоопасные среды, его необходимо оснастить высоконадежными взрывозащищенными устройствами, а также дополнительными функциями, такими как сигнализация утечек и дистанционное управление.

Поскольку некоторое оборудование работает в полевых условиях или в условиях высоких и низких температур, существуют также особые требования к экологической адаптируемости испытательной машины. Портативные или мобильные устройства для испытаний под давлением также используются в полевых испытаниях.

Аэрокосмическая промышленность

Детали, используемые в аэрокосмическом оборудовании, работают в условиях экстремального давления воздуха и температуры, поэтому к испытательному оборудованию предъявляются чрезвычайно высокие требования к точности и контролю.

В этом типе промышленности обычно используются управляемые микрокомпьютером машины для испытаний под давлением с такими функциями, как многоступенчатая нагрузка, поддержание постоянного давления и регулируемая скорость, которые применяются для испытания конструктивных деталей фюзеляжа, уплотнительных компонентов, трубопроводов топливной системы и т. д. В процессе испытаний учитывается не только прочность материала на сжатие, но также особое внимание уделяется деформационному поведению и режиму разрушения после длительного напряжения.

Поскольку речь идет о специальных материалах, таких как титановые сплавы и композиционные материалы, существуют также особые требования к совместимости оборудования. Система нагружения должна быть способна адаптироваться к характеристикам реакции на напряжение различных материалов.

Автомобилестроительная промышленность

В автомобилестроении машины для испытаний под давлением используются для проверки работоспособности несущих давление деталей, таких как компоненты двигателя, трубопроводы тормозной системы, системы охлаждения и водяные насосы. Такие детали обычно работают в динамических, высокотемпературных и часто меняющихся условиях давления.

При закупке оборудования данная отрасль уделяет особое внимание контролю скорости нагружения давлением, функции циклического нагружения и возможностям обнаружения утечек оборудования. Кроме того, для повышения эффективности производства испытательное оборудование должно обладать возможностями быстрого зажима, автоматической регистрации и пакетной обработки, отвечающими требованиям работы сборочной линии.

Некоторые производители также требуют интеграции оборудования с системой MES и системой отслеживания качества для обеспечения синхронного управления данными испытаний и производственными данными с целью повышения управляемости всего производственного процесса.

Промышленность медицинского оборудования

В медицинской промышленности машины для испытания под давлением широко используются для проверки герметичности, устойчивости к давлению и точки разрыва таких изделий, как шприцы, инфузионные наборы, катетеры и имплантируемые устройства. Поскольку эти продукты воздействуют непосредственно на организм человека, к точности и прослеживаемости результатов испытаний предъявляются чрезвычайно высокие требования.

Спрос на машины для испытания под давлением в медицинской промышленности в основном сосредоточен на контроле микродавления, поддержании постоянного давления и оценке герметичности. Поскольку большинство тестовых образцов представляют собой изделия из пластика или резины небольшого объема, оборудование должно поддерживать высокоточные испытания при низкой нагрузке и иметь чувствительные датчики обнаружения утечек и модули автоматического анализа.

Чтобы соответствовать нормативным требованиям, оборудование должно иметь полные функции записи данных, а данные испытаний должны храниться в течение длительного времени и могут экспортироваться в виде отчетов для облегчения аудита и сертификации качества.

Пищевая и упаковочная промышленность

В пищевой и упаковочной промышленности машины для испытаний под давлением в основном используются для проверки герметичности и устойчивости к давлению таких продуктов, как пищевые контейнеры, бутилированная вода и упаковка консервов, чтобы предотвратить разрыв или утечку во время транспортировки и хранения.

В таких сценариях применения существует множество типов испытательных образцов, включая стеклянные бутылки, пластиковые контейнеры, упаковку из композитных материалов и т. д. Испытательная машина должна иметь различные адаптерные зажимные модули для облегчения замены испытательных инструментов.

В связи с высокими требованиями к эффективности и контролю затрат в этой отрасли степень автоматизации также является ключевым фактором. Многие линии по производству упаковки пищевых продуктов оснащены автоматизированными установками для испытания под давлением, которые могут выполнять быстрый отбор проб и тестирование, не влияя на ритм производства, что снижает количество человеческих ошибок.

Химическая промышленность

Химическая промышленность занимается транспортировкой и переработкой большого количества едких жидкостей и газов и предъявляет строгие требования к стойкости к давлению и герметичности соответствующего оборудования, такого как реакторы, корпуса насосов, трубопроводы и т. д.

Рабочая среда тестера давления в этой отрасли сложна, поэтому коррозионная стойкость и уплотнительная конструкция оборудования имеют особенно важное значение. Применение корпусов из нержавеющей стали и специальных уплотнительных материалов позволяет продлить срок службы оборудования и сократить количество отказов оборудования, вызванных химической коррозией. Некоторые химические продукты являются легковоспламеняющимися, взрывоопасными и очень летучими. Оборудование должно соответствовать соответствующим стандартам взрывозащищенной сертификации для обеспечения безопасности процесса испытаний.

Промышленность бытовой техники

На этапе проектирования и проверки бытовой техники тестеры давления в основном используются для проверки компонентов, содержащих жидкости или газы, таких как баки водонагревателей, конденсаторы кондиционеров, фильтры водоочистителей, впускные клапаны для воды стиральных машин и т. д.

Содержание испытаний в основном включает в себя сопротивление давлению, внутреннюю утечку, усталостные характеристики и т. д. Эта отрасль предъявляет высокие требования к эффективности и повторяемости испытаний, поэтому она, как правило, использует оборудование с высокой степенью автоматизации и поддержкой пакетных испытаний. В то же время данные испытаний оборудования должны быть прослеживаемы для каждого продукта, чтобы удовлетворить потребности в послепродажном контроле рисков.

Энергетическая промышленность

Силовое оборудование, такое как трансформаторы, автоматические выключатели, изолированные трубы и другие компоненты, может подвергаться перепадам внутреннего и внешнего давления во время работы, а для проверки их характеристик безопасности используются машины для испытаний под давлением.

Этот тип испытаний часто требует большого нагрузочного пространства и высоковольтной емкости, а испытательная машина должна быть способна охватывать диапазон испытаний от обычного давления до сверхвысокого давления. Также необходимо учитывать выбор испытательных сред, таких как воздух, вода, масло и т. д., и адаптировать их в соответствии с объектом испытаний. Иногда необходимо сотрудничать с испытаниями изоляции, испытаниями на повышение температуры и другими совместными испытательными функциями для моделирования поведения под давлением в реальных условиях эксплуатации, чтобы гарантировать, что показатели безопасности оборудования соответствуют отраслевым стандартам.

Военная промышленность и области научных исследований

Военная промышленность и научно-исследовательские подразделения предъявляют более разнообразные и сложные требования к машинам для испытаний под давлением. Помимо традиционных испытаний на прочность, они также включают экспериментальное содержание, такое как исследование режима разрушения материала, моделирование экстремальных условий и нелинейная реакция на напряжение.

Этот тип пользователей часто использует индивидуальное оборудование с гибкими системами управления и программируемыми процессами испытаний для облегчения реализации различных планов испытаний. Оборудование должно поддерживать такие функции, как высокая частота дискретизации, динамический анализ и обратная связь в реальном времени. В то же время интерфейс данных должен быть легко связан с другими приборами (такими как инфракрасные тепловизоры, датчики перемещения и т. д.) для проведения многоракурсных совместных испытаний.

Правила техники безопасности и рекомендации по техническому обслуживанию при использовании машин для испытаний под давлением

Правила техники безопасности и рекомендации по техническому обслуживанию при использовании машин для испытаний под давлением

В качестве прецизионного экспериментального оборудования машины для испытаний под давлением широко используются в области испытаний материалов, оценки производительности, контроля качества продукции и т. д. Поскольку его рабочий процесс включает в себя нагрузку под высоким давлением и механические движущиеся части, неправильное использование может привести к угрозам безопасности, таким как повреждение оборудования и травмы оператора. Научное использование и стандартизированное обслуживание машин для испытаний под давлением являются важными предпосылками для обеспечения бесперебойного и безопасного процесса испытаний и продления срока службы оборудования.

Понимать инструкции по эксплуатации оборудования

Перед использованием машины для испытания под давлением оператор должен быть полностью знаком с инструкциями по эксплуатации оборудования и понимать методы эксплуатации и рабочие процессы различных функций. Включая последовательность запуска оборудования, метод загрузки, установку лимита, метод установки параметров испытаний и этапы аварийного отключения. В инструкциях по эксплуатации также будет четко указано, когда оборудование не следует эксплуатировать и как справляться с ненормальными условиями.

Многие устройства оснащены электронными системами управления и цифровыми интерфейсами отображения. Пользователям необходимо освоить базовую логику настройки параметров и методы навигации по меню, чтобы гарантировать отсутствие отклонений в результатах испытаний или отказов оборудования из-за ошибок в работе.

Обеспечить соответствующую операционную среду

Машина для испытания под давлением должна быть размещена в среде, отвечающей требованиям использования оборудования. Как правило, место установки должно иметь ровный и прочный пол, хорошие условия вентиляции и надлежащее освещение. Избегайте использования во влажной, пыльной, высокотемпературной или часто вибрирующей среде, чтобы не повлиять на производительность электронной системы и механических компонентов оборудования.

Напряжение источника питания должно находиться в диапазоне, указанном на заводской табличке оборудования, а соединение заземляющего провода должно быть надежным, чтобы предотвратить повреждения, вызванные утечкой или коротким замыканием. Для некоторых испытательных машин, требующих привода сжатого воздуха или гидравлической системы, также следует обеспечить чистоту и стабильность источника воздуха или гидравлической системы.

Квалификация и обучение операторов

Персонал, использующий машины для испытания под давлением, должен обладать соответствующими базовыми знаниями в области механических или материальных экспериментов и может работать только после обучения эксплуатации оборудования. Несанкционированному или незнакомому персоналу не разрешается работать без разрешения.

Содержание обучения должно включать введение в базовую конструкцию, меры предосторожности, методы настройки параметров, выявление распространенных неисправностей, процедуры аварийного реагирования и т. д. Благодаря унифицированному обучению можно эффективно сократить повреждения оборудования или несчастные случаи, связанные с безопасностью, вызванные неправильной работой человека.

Проверка безопасности перед испытанием

Перед официальным началом испытаний оборудование должно быть полностью проверено, чтобы убедиться, что все детали находятся в нормальном состоянии. В том числе:

Проверьте, целы ли шнур питания и сигнальная линия;

Убедитесь, что датчик давления и ограничительное устройство надежно установлены;

Проверьте наличие посторонних предметов или ослаблений в загрузочной части;

Проверьте, находится ли значение давления гидравлической или пневматической системы в безопасном диапазоне;

Проверьте, правильно ли установлен образец в соответствии со спецификациями, чтобы избежать таких проблем, как эксцентриситет или отсутствие зажима.

Эти проверки помогают предотвратить аномалии испытаний или повреждение оборудования, вызванные неправильной подготовкой.

Установите разумные параметры испытаний

Во время испытания под давлением такие параметры, как скорость нагружения, целевое давление и время выдержки, должны устанавливаться в соответствии с фактическими характеристиками испытываемого объекта и стандартом испытаний, а также избегать использования параметров, превышающих номинальный диапазон оборудования.

Необоснованная скорость загрузки или целевое значение могут привести к перегрузке испытательной машины, что приведет к повреждению механической конструкции или активации системы безопасности. В то же время слишком быстрая нагрузка может привести к внезапному разрыву испытуемого образца, что повлияет на подлинность данных и создаст угрозу безопасности.

Если испытательная задача связана с материальным повреждением, операцию мониторинга следует проводить на безопасном расстоянии или использовать защитный чехол для защиты возможных летящих обломков.

Меры предосторожности во время эксплуатации

Во время работы оборудования оператор не должен прикасаться руками к находящемуся под давлением образцу и приспособлению, а также регулировать загрузочное устройство. Состояние работы оборудования следует контролировать на протяжении всего процесса. При появлении ненормальных звуков, запахов, скачков отображения данных и т. д. следует немедленно нажать кнопку аварийной остановки и отключить питание для проверки.

Установленные параметры не должны изменяться без разрешения во время испытания. Если необходима модификация, текущее испытание следует сначала остановить, а затем возобновить после разгрузки оборудования и сброса параметров.

Для оборудования с автоматическими системами записи необходимо регулярно создавать резервные копии тестовых данных, чтобы предотвратить потерю данных из-за внезапных отключений электроэнергии или сбоев системы.

Составление ежедневного плана технического обслуживания

Техническое обслуживание оборудования - это не только мера по продлению срока службы, но и по снижению частоты отказов оборудования. Пользовательское подразделение должно разработать подробный ежедневный и периодический план технического обслуживания, чтобы уточнить содержание и частоту каждого технического обслуживания. К распространенным элементам технического обслуживания относятся:

Ежедневно очищайте поверхность оборудования и операционный стол;

Каждую неделю проверяйте, не ослаблены ли болты механических соединительных деталей;

Проверьте, нужно ли заменять гидравлическое масло или смазочное масло каждый месяц;

Регулярно проверяйте чувствительность и точность датчиков, концевых выключателей и систем перемещения;

Проверьте, есть ли в системе управления сигналы тревоги или большие ошибки.

Работы по техническому обслуживанию должны регистрироваться для формирования файлов по эксплуатации и техническому обслуживанию оборудования для удобства отслеживания и технического анализа.

Техническое обслуживание гидравлических и пневматических систем

Для машин для испытаний под давлением, оснащенных гидравлическими или пневматическими системами, техническое обслуживание соответствующих систем особенно важно. Длительное использование гидравлического масла приведет к загрязнению и изменению вязкости, что повлияет на стабильность выходного давления, поэтому его следует заменять в соответствии с рекомендуемым производителем циклом.

Гидравлической системе также необходимо регулярно проверять наличие утечек в уплотнительном кольце, масляной трубе и клапане, чтобы избежать нестабильного давления или загрязнения маслом, влияющих на точность испытаний.

Для пневматических систем следует обратить внимание на чистоту и сухость источника воздуха. Конфигурация устройств очистки источников воздуха (таких как дегидраторы и фильтры) может эффективно продлить срок службы компонентов системы.

Регулярное обновление и калибровка программных систем

Современные машины для испытаний под давлением в основном оснащены микрокомпьютерными системами управления или встроенными платформами управления, а операционное программное обеспечение следует регулярно обновлять для обеспечения совместимости и функциональной целостности системы. Некоторые производители оборудования время от времени выпускают исправления обновления программного обеспечения или пакеты оптимизации функций, и пользователи должны активно получать информацию об обновлениях.

Значение силы, смещение и другие сенсорные системы оборудования должны регулярно калиброваться для обеспечения точности измерений. Калибровку можно поручить квалифицированному испытательному агентству или поставщик оборудования может предоставить профессиональные услуги. Рекомендуется проводить полную калибровку не реже одного раза в год, особенно после испытания на большую нагрузку или после ремонта и замены деталей.

Процедура аварийной обработки неисправностей

При возникновении внезапной неисправности в процессе эксплуатации оборудования ее следует устранить в соответствии с заранее установленной процедурой аварийного реагирования. К распространенным неисправностям относятся:

Прерывание питания: выключите главный выключатель, проверьте цепь питания и перезапустите;

Отсутствие реакции на значение давления: проверьте, ослаблены ли соединение датчика и кабель управления;

Ненормальное отображение: перезапустите управляющее программное обеспечение или аппаратную систему;

Ненормальный звук: немедленно остановите машину, чтобы проверить, ослаблены или застряли механические части.

Чтобы уменьшить воздействие чрезвычайных ситуаций, в лаборатории должны быть оборудованы общие инструменты технического обслуживания и запасные части, а операторы должны быть обучены базовым возможностям устранения неполадок.

Замена деталей и техническая поддержка

Некоторые детали тестера давления, такие как масляные уплотнения, манометры, датчики, электромагнитные клапаны и т. д., являются расходными деталями и должны заменяться плановым образом в зависимости от частоты использования и срока службы, чтобы избежать влияния на производительность всей машины из-за старения мелких деталей.

Если неисправность оборудования превышает его собственную производительность, следует своевременно связаться с первоначальным производителем или авторизованным поставщиком услуг. Не рекомендуется разбирать сложные детали самостоятельно. Производители оборудования обычно предоставляют различные формы технических услуг, такие как телефонная поддержка, удаленная диагностика и техническое обслуживание на месте. Им следует обеспечить регулярность каналов закупок, чтобы облегчить приобретение последующих услуг.

Требования к остановке хранения и долгосрочной герметизации

Если оборудование не используется в течение длительного времени, его следует правильно отключить и сохранить. В том числе:

Отключить электропитание оборудования и сбросить давление до нуля;

Очистите поверхность оборудования и все движущиеся части, чтобы избежать скопления пыли;

Нанесите антикоррозионную смазку на открытые металлические детали;

Хранить в среде с низкой влажностью и при необходимости использовать влагонепроницаемую упаковку;

Если срок хранения превышает полгода, перед повторным использованием следует провести комплексную проверку и пробную эксплуатацию, чтобы убедиться в отсутствии отклонений в системе.

Будущие тенденции развития и направления инноваций машин для испытаний под давлением

С развитием материаловедения, производственных технологий, цифрового управления и промышленного интеллекта машины для испытаний под давлением, как одно из ключевых испытательных устройств, претерпевают многочисленные преобразования в функциях, структуре, системе управления и режиме обслуживания. От интеграции традиционной механической нагрузки до интеллектуальных систем мониторинга отрасль неуклонно движется к высокой эффективности, высокой точности, многофункциональности и интеллекту.

Постоянное развитие высокоточных технологий измерения и управления

В будущем машины для испытания под давлением продолжат совершенствоваться с точки зрения точности измерения основных показателей, таких как сила, смещение и деформация. Использование датчиков силы более высокого уровня, кодеров смещения и систем сбора данных позволяет добиться эффективного управления нагрузкой и обратной связи в меньшем диапазоне. Кроме того, скорость отклика системы и ее помехоустойчивость будут дополнительно улучшены для удовлетворения потребностей более сложных условий испытаний. Высокая точность отражается не только в датчике, но и механизм калибровки системы станет более интеллектуальным, цикл калибровки сократится, и пользователи смогут вовремя поддерживать статус точности с помощью программных подсказок.

Многофункциональное интегрированное проектирование стало направлением развития

В будущем оборудование будет более склонно реализовывать интеграцию нескольких форм испытаний на одной модели. Помимо базовых испытаний на сжатие, изгиб и сдвиг, некоторое оборудование будет иметь ряд дополнительных функций, таких как моделирование холодной и горячей среды, усталостная нагрузка, анализ ползучести и т. д. Модульное проектирование станет ключевым техническим направлением. Пользователи могут выбирать различные функциональные модули в зависимости от типа материала и требований к испытаниям без замены всей машины, тем самым повышая эффективность использования оборудования и экономическую эффективность.

Обновление интеллектуального интерфейса управления и эксплуатации

С популяризацией встраиваемых систем и промышленных вычислительных платформ будущие машины для испытаний под давлением будут оснащены более удобными интерфейсами управления, такими как сенсорные экраны, меню взаимодействия человека с компьютером и многоязычная поддержка. Система может персонализировать макет интерфейса в соответствии с поведением пользователя, а управление становится более интуитивно понятным.

Интеллектуальная система управления также будет иметь функции самодиагностики, самообучения и автоматической оптимизации, которые могут оценивать аномальные тенденции и выдавать ранние предупреждения во время работы, а некоторые из них способны автономно регулировать пути загрузки и стратегии тестирования.

Тенденция взаимосвязи данных и интеграции облачных платформ очевидна

Сетевое управление тестовыми данными станет стандартной конфигурацией. В будущем тестеры давления будут загружать тестовые данные в лабораторную систему управления информацией (LIMS) или корпоративную облачную платформу в режиме реального времени через сетевые интерфейсы или беспроводные модули для достижения централизованного хранения, удаленного доступа и анализа данных. Это не только повышает эффективность управления данными, но и поддерживает крупномасштабный интеллектуальный анализ данных, анализ тенденций и удаленное совместное тестирование, особенно для производственных предприятий группового типа или научно-исследовательских подразделений, распределенных в нескольких местах.

Степень автоматизации продолжает улучшаться

От установки образцов, управления процессом загрузки, сбора данных до анализа постобработки — будущие машины для испытаний под давлением будут достигать более высокой степени автоматизации. Вспомогательные механические рычаги, автоматические центрирующие устройства и механизмы быстрой смены пресс-форм постепенно войдут в основную конфигурацию изделия. Благодаря интегрированному процессу эксплуатации оборудование может непрерывно выполнять несколько групп выборочных испытаний без частого ручного вмешательства, что не только экономит рабочую силу, но также повышает последовательность и эффективность испытаний.

Диверсификация модулей функций программного обеспечения

Тестовое программное обеспечение будет не только ограничено настройкой параметров и сбором данных, но также будет расширено до управления процессами, автоматического расчета, многомерного анализа и визуализации результатов. Пользователи могут выбирать или настраивать различные функциональные модули по мере необходимости, такие как автоматическое создание отчетов, сравнение результатов, вывод спектра, пакетная обработка нескольких выборок и т. д.

В будущем также могут появиться отраслевые программные модули, такие как процедуры испытаний на сжатие строительных материалов, процедуры испытаний на ползучесть авиационных композиционных материалов и т. д., для повышения отраслевой адаптируемости оборудования.

Усовершенствованная концепция проектирования, обеспечивающая экологичное энергосбережение

Энергосберегающие характеристики и конструкция оборудования, обеспечивающая защиту окружающей среды, будут постепенно включаться в показатели оценки эффективности продукции. В будущем машины для испытаний под давлением будут использовать маломощные устройства в системе привода, гидравлической станции, электрическом блоке управления и других деталях для оптимизации эффективности использования энергии и снижения энергопотребления в режиме ожидания. Экологически чистые гидравлические масла, биоразлагаемые смазочные материалы и т. д. будут продвигаться и использоваться для соответствия требованиям различных сертификаций или отраслевых стандартов экологически чистых закупок.

Виртуальное моделирование и визуализация процесса тестирования

С помощью технологий компьютерного моделирования и имитации будущее оборудование сможет прогнозировать возможные формы повреждений, распределение напряжений, положения пиков и т. д. на основе моделей материалов и параметров нагрузки перед испытанием. В ходе испытания процесс деформации образца динамически отображается посредством получения изображения, отслеживания смещения и трехмерного моделирования. Такая визуализация процесса не только повышает интуитивность анализа тестов, но и может использоваться для обучающих демонстраций, отслеживания качества и формулирования стратегии оптимизации тестов.

Постоянно запускается индивидуальное и отраслевое оборудование для сегментации

В будущем идеи производства машин для испытаний под давлением будут в большей степени ориентированы на потребности сегментированных отраслей, а специальные модели с возможностями адаптации к отрасли будут разрабатываться в соответствии с характеристиками материалов, стандартами испытаний и сценариями работы в различных областях. Например:

Крупнотоннажные бетонные специальные машины в строительной сфере;

Система испытаний керамического изолятора на сжатие в энергетике;

Небольшая высокоточная платформа для тестирования биоматериалов в медицинской промышленности и т. д.

Это индивидуальное оборудование будет в большей степени соответствовать практическому применению, снизит затраты на корпоративное использование и повысит эффективность испытаний.

Цифровизация методов удаленной эксплуатации и обслуживания

Благодаря применению промышленного Интернета производители оборудования могут отслеживать и оценивать рабочее состояние пользовательского оборудования с помощью платформ удаленной диагностики, а также реализовывать услуги по эксплуатации и техническому обслуживанию, такие как предупреждение о неисправностях, анализ производительности и удаленные обновления.

В будущем пользователи смогут просматривать данные о работе оборудования в режиме реального времени, получать напоминания о техническом обслуживании и даже записываться на удаленную техническую поддержку через веб-страницы или мобильные приложения, что позволит отказаться от прежнего пассивного режима обслуживания и повысить эффективность работы оборудования и удобство использования.

Ускорение интеграции с технологией ИИ

Внедрение технологии искусственного интеллекта позволит машинам для испытания под давлением обладать определенной степенью «способности к суждению». Например:

Автоматически выявлять аномалии нагрузки и корректировать стратегии приложения силы;

Автоматически рекомендовать оптимальный путь тестирования на основе исторических данных;

Определите закономерности колебаний данных в многовыборочных тестах и предоставьте предложения по отладке.

ИИ также будет участвовать в последующем анализе и прогнозировании, помогать пользователям понимать тенденции производительности материалов и потенциальные риски, а также оказывать большую поддержку в принятии решений в области НИОКР и контроля качества.

Сотрудничество в отраслевой цепочке и стандартные интерфейсы способствуют совместимости

В будущем структурное проектирование и протокол связи машин для испытаний под давлением станут более открытыми и стандартизированными, что удобно для скоординированной работы с другим лабораторным оборудованием или доступа к комплексным испытательным платформам. Например, его можно объединить с приборами термического анализа, системами обработки изображений, кабинами моделирования окружающей среды и т. д. для совместного проведения оценки эксплуатационных характеристик материалов в композитных средах. На уровне интерфейса будут широко применяться стандартные протоколы связи, такие как MODBUS, CAN и OPC UA, для достижения совместимости программного и аппаратного обеспечения и бесперебойного потока данных, а также для содействия глубокому сотрудничеству между восходящими и нисходящими звеньями промышленной цепочки.