Введение в испытания под давлением при обнаружении утечек

Машины для испытания под давлением широко используются в промышленности для обнаружения утечек в трубопроводах, сосудах и других системах, содержащих давление. Эти машины работают, подвергая тестируемую систему заданному давлению, что позволяет обнаруживать утечки или слабые места, которые могут привести к сбоям в работе системы. Процесс испытаний под давлением необходим для обеспечения целостности трубопроводов, резервуаров и другого оборудования, работающего под высоким давлением. Падение давления является явным признаком наличия утечки, поэтому испытание под давлением является важным этапом профилактического обслуживания.

Процесс испытания под давлением заключается в приложении к системе определенного давления. Если система герметизирована правильно и не имеет структурных дефектов, давление должно оставаться постоянным. Однако при наличии утечки давление падает, и степень падения давления можно использовать для определения серьезности и размера утечки. Эти изменения давления, какими бы незначительными они ни были, могут быть обнаружены современными машинами для испытания под давлением, которые очень чувствительны к колебаниям.

В нефтегазовой отрасли машины для испытания под давлением имеют решающее значение для проверки целостности трубопроводов, транспортирующих нефть, природный газ и другие вещества. Трубопроводы в этих отраслях работают под чрезвычайно высоким давлением, и даже небольшая утечка может нанести значительный ущерб окружающей среде и привести к потере продукции. В таких условиях обычно применяются гидростатические испытания, поскольку в качестве среды давления используется вода, и они безопаснее пневматических испытаний. Гидростатические испытания проводятся путем заполнения трубопровода или сосуда водой и повышения давления до требуемого уровня. Если давление остается стабильным, система считается безопасной; если происходит падение давления, это указывает на наличие утечки.

Аналогичным образом, в химической промышленности испытания под давлением необходимы для обеспечения отсутствия утечек из резервуаров и трубопроводов, перевозящих опасные химические вещества. Утечка в этих системах может привести к опасным разливам, воздействию токсичных веществ и катастрофическим авариям. Поэтому для регулярной проверки уровней давления в системах защитной оболочки и трубопроводах используются машины для испытания под давлением.

В системах управления водными ресурсами машины для испытания под давлением помогают поддерживать эффективность и безопасность водопроводных труб. Падение давления может указывать на утечки в системе, которые могут привести к потере воды или нарушению обслуживания потребителей. Испытания под давлением в этих системах обычно проводятся с использованием гидростатических испытаний, поскольку вода является как транспортируемой средой, так и жидкостью для испытаний под давлением. Раннее выявление утечек гарантирует возможность ремонта системы до того, как это приведет к сбоям в работе всей системы или загрязнению воды.

Строительные проекты также в значительной степени зависят от испытаний под давлением. Прежде чем новое здание будет введено в эксплуатацию, сантехника, системы отопления, вентиляции и кондиционирования воздуха и другие системы высокого давления должны пройти испытания под давлением, чтобы подтвердить отсутствие утечек. Например, во время строительства здания водопроводные трубы находятся под давлением, чтобы исключить наличие слабых мест и утечек. Это предотвращает будущий ущерб от воды, неэффективность систем или опасность для здоровья из-за загрязнения воды.

Аэрокосмическая и автомобильная промышленность используют испытания под давлением для проверки целостности топливопроводов, гидравлических систем и резервуаров под давлением. Отказ любого из этих компонентов может привести к серьезным авариям или неисправностям, поэтому испытания под давлением имеют решающее значение для поддержания эксплуатационной безопасности в этих областях. Например, самолеты проходят испытания под давлением, чтобы убедиться в целостности топливных систем и герметичных кабин.

Основная цель испытаний под давлением — раннее выявление слабых мест, предотвращение катастрофических отказов и снижение затрат на ремонт. Выявляя утечки во время плановых испытаний под давлением, компании могут устранить потенциальные проблемы до того, как они перерастут в серьезные проблемы, которые могут привести к дорогостоящему ремонту, потере продукции, нанесению ущерба окружающей среде или остановке системы.

Испытания под давлением также играют ключевую роль в обеспечении соответствия. Многие отрасли промышленности обязаны соблюдать правила безопасности, которые предписывают регулярные испытания трубопроводов и судов для обеспечения их соответствия отраслевым стандартам. Это особенно актуально в таких строго регулируемых секторах, как нефтяная, газовая и химическая промышленность, где регулирующие органы устанавливают строгие стандарты безопасности для предотвращения аварий и катастроф.

Испытания под давлением являются неотъемлемой частью обнаружения утечек в различных отраслях промышленности. Это помогает обеспечить безопасность и надежность трубопроводов, судов и других систем за счет раннего обнаружения утечек и слабых мест. Машины для испытаний под давлением имеют решающее значение для обеспечения надежного и экономически эффективного метода контроля целостности системы и предотвращения дорогостоящих сбоев, экологических катастроф и нарушений нормативных требований.

Наука, лежащая в основе обнаружения утечек с помощью испытаний под давлением

Наука, лежащая в основе обнаружения утечек с помощью машин для испытания под давлением, основана на основных принципах механики жидкости и поведении материалов под давлением. По сути, испытания под давлением основаны на идее, что когда герметичная система подвергается давлению, она должна поддерживать это давление, если она цела. При наличии утечки давление упадет, и это падение можно измерить, чтобы определить место и серьезность утечки.

Наиболее часто используемым методом испытаний под давлением являются гидростатические испытания, при которых в качестве среды давления используется вода. Вода, будучи несжимаемой, обеспечивает безопасную среду испытаний. Гидростатические испытания предпочтительнее пневматических испытаний (в которых используется воздух или газ), поскольку воздух сжимаем и может хранить значительное количество энергии, что делает пневматические испытания более опасными в случае отказа. Если во время пневматических испытаний произойдет утечка, выброс сжатого воздуха может привести к внезапному взрыву. С другой стороны, вода представляет гораздо меньший риск для безопасности из-за своей несжимаемости.

При проведении гидростатического испытания система заполняется водой, и давление постепенно увеличивается. Затем система контролируется на предмет любого падения давления с течением времени. При утечке давление начнет снижаться. Величина потери давления за определенный период времени указывает на размер и характер утечки. Например, небольшая утечка вызовет постепенное снижение давления, а большая утечка приведет к быстрому падению давления.

Датчики давления в испытательной машине обладают высокой чувствительностью и способны обнаруживать даже мельчайшие колебания давления. Эти датчики предоставляют данные в режиме реального времени, которые можно анализировать для оценки состояния системы. Во многих современных машинах для испытания под давлением используются цифровые датчики, которые обеспечивают более высокую точность и возможность контролировать давление в течение длительных периодов времени. Цифровые датчики также могут регистрировать данные для будущего анализа, что имеет решающее значение для выявления закономерностей или повторяющихся проблем в системах, которые могут потребовать частого ремонта.

При пневматических испытаниях вместо воды используется воздух или газ. Хотя этот метод быстрее и больше подходит для определенных применений, он сопряжен с большими рисками. При использовании пневматических испытаний система находится под давлением газа, и любое падение давления указывает на утечку. Пневматические испытания часто используются для систем, которые нелегко заполнить водой, например, в более холодных условиях, где вода может замерзнуть. Однако из-за сжимаемости газа всегда существует риск опасного избыточного давления, поэтому его обычно используют в системах меньшего масштаба или в контролируемых средах.

Другим важным фактором при испытаниях под давлением являются колебания температуры. Температура может оказывать существенное влияние на поведение испытательной жидкости и тестируемой системы. Например, изменения температуры могут повлиять на объем газа или воды, потенциально вызывая незначительные изменения давления, не связанные с утечкой. Для решения этой проблемы современные машины для испытаний под давлением оснащены механизмами температурной компенсации. Эти механизмы корректируют показания давления с учетом изменений температуры, гарантируя точность результатов независимо от внешних факторов окружающей среды.

Процесс обнаружения утечек с помощью испытаний под давлением во многом зависит от точного анализа данных. Современные машины для испытания под давлением могут регистрировать показания давления с течением времени, создавая подробный профиль того, как давление ведет себя на протяжении всего испытания. Затем эти данные анализируются для выявления тенденций или несоответствий. Например, небольшое и постоянное падение давления в течение нескольких часов может указывать на небольшую утечку, тогда как резкое и быстрое падение будет указывать на более крупную и критическую утечку.

Многие машины для испытания под давлением оснащены передовыми алгоритмами, которые могут предсказать вероятность утечки до того, как она произойдет, на основе исторических данных и показаний датчиков. Эти прогностические модели позволяют проводить упреждающее техническое обслуживание, при котором потенциальные утечки выявляются до того, как они станут серьезной проблемой.

В некоторых случаях при обнаружении утечки можно использовать дополнительные методы обнаружения утечки, такие как ультразвуковой контроль, индикаторные газы или впрыск красителя, чтобы точно определить источник утечки. Эти методы работают в сочетании с испытаниями под давлением, помогая точно определить место утечки, особенно в сложных системах с длинными трубопроводами или запутанными сетями.

Наука, лежащая в основе обнаружения утечек с помощью испытаний под давлением, включает в себя понимание поведения давления внутри системы и использование чувствительного оборудования для обнаружения любых отклонений от ожидаемых показаний. Независимо от того, проводятся ли гидростатические или пневматические испытания, основной принцип остается прежним: потеря давления указывает на проблему. Современные машины для испытаний под давлением повышают точность и безопасность этого процесса за счет использования цифровых датчиков, температурной компенсации и алгоритмов прогнозирования, что делает их бесценным инструментом для обнаружения и предотвращения утечек в широком спектре отраслей промышленности.

Типы машин для испытания под давлением и их применение

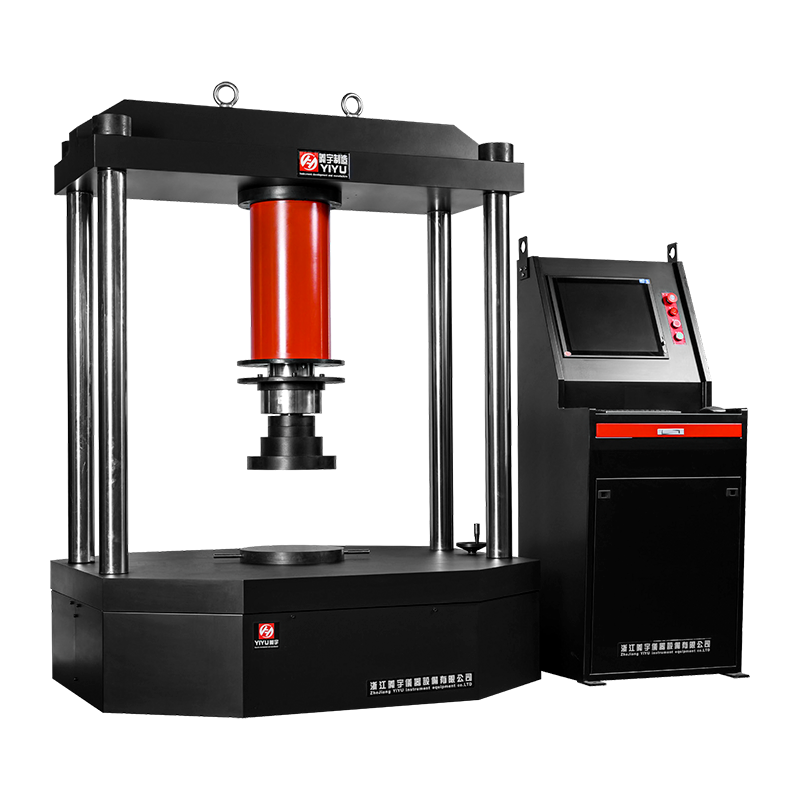

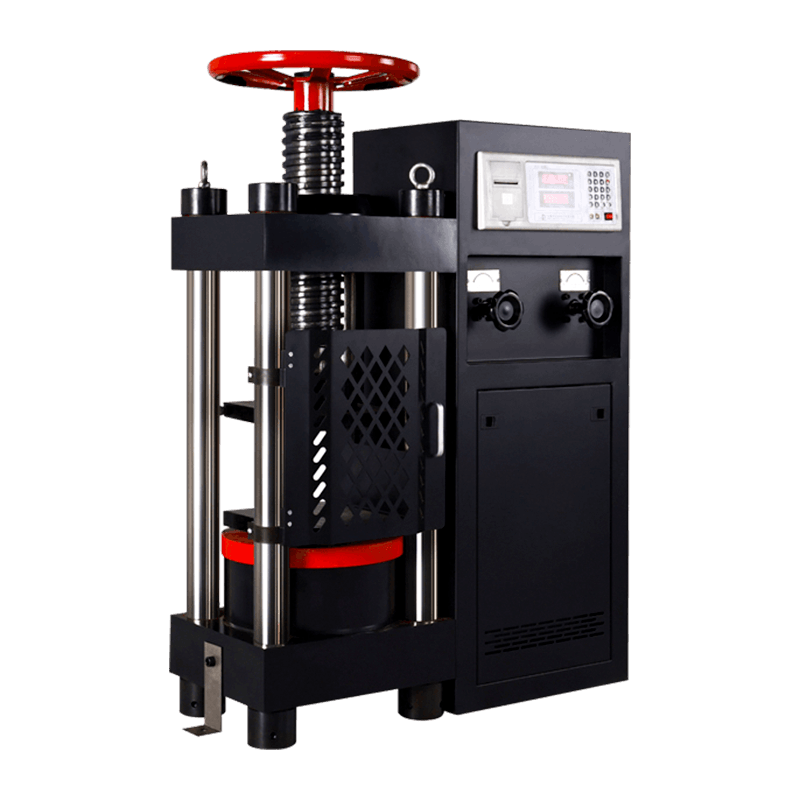

Машины для испытания под давлением являются важнейшими инструментами, используемыми для оценки целостности различных систем, включая трубопроводы, сосуды и резервуары. Эти машины бывают разных типов, каждый из которых подходит для определенных тестовых приложений, и понимание их функциональных возможностей помогает гарантировать выбор подходящей машины для поставленной задачи. К основным типам машин для испытания под давлением относятся цифровые машины для испытания под давлением, аналоговые машины для испытания под давлением и автоматизированные системы испытания под давлением, каждая из которых обладает уникальными характеристиками, подходящими для конкретных промышленных нужд.

Цифровые машины для испытания под давлением: эти машины являются наиболее распространенными в современных методах обнаружения утечек. Цифровые тестеры давления используют современные цифровые датчики для получения высокоточных показаний давления в режиме реального времени. Эти машины оснащены функциями, которые позволяют им отслеживать и регистрировать изменения давления в течение определенного периода, что делает их бесценными как для краткосрочных испытаний, так и для долгосрочного мониторинга целостности системы. Цифровые машины для испытания под давлением часто оснащены встроенными возможностями регистрации данных, которые сохраняют показания давления для анализа, выявления тенденций и последующего использования. Собранные данные можно экспортировать на внешние устройства или облачные платформы для детального анализа.

Цифровые машины особенно полезны в нефтегазовой и химической промышленности, где необходимо часто проверять целостность трубопроводов, резервуаров для хранения и систем под давлением, чтобы обеспечить безопасность и избежать утечек, которые могут привести к катастрофическим инцидентам. Цифровые системы испытаний под давлением также оснащены алгоритмами температурной компенсации, которые корректируют колебания условий окружающей среды, гарантируя, что показания давления остаются точными даже при различных факторах окружающей среды. Кроме того, многие цифровые модели оснащены возможностями удаленного мониторинга, которые позволяют операторам контролировать процесс тестирования без физического присутствия на месте. Эта возможность особенно полезна для сред с высоким уровнем риска, таких как морские нефтяные вышки или удаленные трубопроводные установки.

Аналоговые машины для испытания под давлением. Хотя цифровые машины для испытания под давлением стали стандартом, аналоговые машины по-прежнему занимают свое место в определенных приложениях. Аналоговые тестеры используют механические или циферблатные датчики для контроля давления, обеспечивая визуальное считывание значений давления. Эти машины не обладают сложными функциями регистрации данных и удаленного мониторинга, как их цифровые аналоги, но все равно подходят для простых испытаний под давлением. Аналоговые испытательные машины часто встречаются в старых установках или менее сложных системах, не требующих анализа данных в реальном времени.

В некоторых случаях предпочтение отдается аналоговым машинам для испытания под давлением из-за их экономической эффективности и надежности в условиях, когда высокотехнологичные функции не нужны. Например, в системах распределения воды аналоговые машины могут использоваться для быстрых выборочных проверок, чтобы убедиться, что давление в трубопроводах находится в допустимых пределах. Аналоговые системы испытаний под давлением также используются в небольших отраслях промышленности или для временных установок, где цифровые системы либо слишком дороги, либо не нужны.

Автоматизированные системы испытаний под давлением: Третья категория машин для испытаний под давлением — это автоматизированные системы, которые обычно используются для крупномасштабных или сложных операций. Эти системы предназначены для оптимизации процесса испытаний под давлением путем автоматизации различных функций, таких как приложение давления, мониторинг и регистрация данных. Автоматизированные машины часто интегрируются в промышленные системы управления, что позволяет операторам удаленно инициировать, контролировать и анализировать испытания без прямого участия в процессе физических испытаний.

Автоматизированные системы особенно полезны в крупных промышленных условиях, таких как нефтеперерабатывающие заводы, электростанции и нефтехимические предприятия, где необходимо проводить несколько испытаний одновременно или в средах, где присутствие человека ограничено по соображениям безопасности. Эти системы могут выполнять серию испытаний, регистрировать подробные данные о давлении и даже автоматически анализировать результаты. Некоторые автоматизированные машины для испытаний под давлением способны проводить испытания нескольких систем одновременно, повышая эффективность и сокращая время, необходимое для комплексных испытаний. Этот тип системы особенно важен в нефтегазовой отрасли, где тысячи километров трубопроводов могут потребовать частых испытаний под давлением. Автоматизированные машины могут эффективно проводить эти испытания, гарантируя, что ни один сегмент системы не останется без проверки.

Каждая из этих машин для испытания под давлением имеет определенные преимущества в зависимости от области применения. Цифровые машины для испытания под давлением обеспечивают точность, мониторинг в режиме реального времени и способность обрабатывать сложные данные, что делает их идеальными для крупных отраслей промышленности, где риск утечек может иметь разрушительные последствия. Аналоговые машины, хотя и проще, по-прежнему обеспечивают необходимые возможности испытаний под давлением при меньших затратах. С другой стороны, автоматизированные системы обеспечивают высочайший уровень эффективности и идеально подходят для отраслей, требующих непрерывных испытаний в больших масштабах. Выбирая подходящую машину для испытания под давлением с учетом конкретных потребностей операции, компании могут гарантировать, что их системы давления безопасны, надежны и полностью функциональны.

|  | Проект/Индикатор/Модель | АВ-3000 | РЫСКАНИЕ-5000 | | Максимальная испытательная сила испытательной машины | 3000КН | 5000КН | | Оценка точности | 1 | Уровень 1 | | Относительная погрешность индикации испытательной силы | ±1% или меньше | ±1% или меньше | | Сжимайте максимальное свободное пространство | 360мм | 360мм | | Максимальный ход поршня | 70мм | 200мм | | Эффективная ширина теста | 330мм | 550мм | | Источник питания | AC380V±10%, 2,0 кВт | AC380V±10%, 2,0 кВт | | Размеры основного блока (Д×Ш×В) | 540×675×1300мм | 900×600×1660мм | | Размеры шкафа управления (Д×Ш×В) | 1000×550×800мм | 1000×550×800мм | | Вес нетто кг | 2000КГ | 3300кг | |

Роль испытаний под давлением в предотвращении отказов системы

Испытания под давлением играют жизненно важную роль в предотвращении сбоев систем в различных отраслях. Его основная цель — обеспечение структурной целостности систем, работающих под давлением, таких как трубопроводы, резервуары и сосуды. Системы, подвергающиеся воздействию сред высокого давления, со временем становятся более подверженными износу, поэтому регулярные испытания необходимы для выявления потенциальных слабых мест. Испытания под давлением обеспечивают раннее обнаружение проблем, позволяя принимать корректирующие меры до возникновения неисправности, что помогает предотвратить дорогостоящий ремонт, экологические опасности и риски для безопасности.

Раннее обнаружение утечек. Одним из основных преимуществ испытаний под давлением является их способность обнаруживать утечки на ранней стадии. Утечки в системах под давлением, как небольшие, так и большие, могут иметь серьезные последствия, если их не обнаружить. Например, в нефтегазовой отрасли небольшая утечка из трубопровода может привести к катастрофическому разливу, что приведет к значительному ущербу окружающей среде, штрафам со стороны регулирующих органов и репутационному ущербу. Проводя регулярные испытания под давлением, компании могут выявить даже самые незначительные утечки, гарантируя, что системы будут отремонтированы до того, как утечка может вызвать серьезные проблемы. Такой проактивный подход к обнаружению утечек снижает риск того, что утечки останутся незамеченными в течение длительного времени, что может привести к значительным экономическим и экологическим издержкам.

Предотвращение отказа оборудования: испытания под давлением помогают предотвратить отказ оборудования, выявляя слабые места в системе. Например, трубопроводы, подвергшиеся воздействию внешних сил или внутренней коррозии, более подвержены отказам. Испытания под давлением позволяют обнаружить области, где материал ослаб или поврежден. На химических заводах или нефтеперерабатывающих заводах, где опасные вещества транспортируются под высоким давлением, авария может привести к опасным разливам, взрывам или пожарам. Машины для испытания под давлением можно использовать для моделирования условий, с которыми система столкнется в реальной эксплуатации, и обеспечения того, чтобы она могла выдерживать эти условия без сбоев. Такое профилактическое обслуживание сводит к минимуму вероятность незапланированных простоев, гарантируя бесперебойную работу.

Соблюдение нормативных стандартов: многие отрасли, особенно те, которые имеют дело с опасными материалами, подчиняются строгим нормам безопасности и охраны окружающей среды. Регулярные испытания под давлением обеспечивают соответствие этим стандартам, проверяя, соответствуют ли системы требуемым спецификациям безопасности. Например, в секторе атомной энергетики испытания под давлением имеют решающее значение для обеспечения целостности систем теплоносителя реакторов и предохранительных клапанов. Несоблюдение нормативных стандартов может привести к дорогостоящим штрафам, остановкам и даже приостановке деятельности. Проводя регулярные испытания под давлением и документируя результаты, компании демонстрируют свою приверженность поддержанию безопасности и соблюдению отраслевых норм.

Сокращение расходов на техническое обслуживание: регулярные испытания под давлением могут помочь компаниям выявить потенциальные проблемы до того, как они приведут к отказу системы. Такое раннее обнаружение предотвращает необходимость капитального ремонта, который может быть как дорогостоящим, так и трудоемким. Например, в системах распределения воды раннее обнаружение утечек позволяет ремонтировать небольшие участки труб вместо замены целых сегментов. Регулярные испытания также помогают продлить срок службы оборудования, выявляя области, требующие обслуживания или замены, прежде чем они полностью выйдут из строя. Такой подход к предиктивному техническому обслуживанию гарантирует эффективное использование ресурсов и контроль расходов на техническое обслуживание.

Повышение надежности и эффективности системы: регулярные испытания под давлением гарантируют оптимальную эффективность работы систем. Например, в пневматических системах утечки или пониженное давление могут снизить общую эффективность системы, что приведет к более высокому потреблению энергии и напрасной трате ресурсов. Испытания под давлением помогают выявить и устранить проблемы, которые могут привести к неэффективной работе системы, повышая как энергоэффективность, так и общую надежность. Это особенно важно в отраслях, где простои или неэффективность могут привести к значительным финансовым потерям, например, в обрабатывающей промышленности или химической переработке.

Обеспечение безопасности: Испытания под давлением также имеют решающее значение для обеспечения безопасности персонала, работающего в системах высокого давления. Сбой в системе под давлением может привести к серьезным авариям, включая взрывы, утечки токсичных газов или неисправности оборудования, которые могут поставить под угрозу работников. Испытания под давлением помогают гарантировать, что системы надежно герметизированы и способны выдерживать нагрузки, с которыми они столкнутся во время эксплуатации. В таких отраслях, как аэрокосмическая, атомная энергетика, нефтегазовая промышленность, безопасность имеет первостепенное значение, а испытания под давлением являются важнейшим компонентом поддержания безопасной рабочей среды. Регулярное тестирование позволяет операторам решать проблемы до того, как они начнут представлять опасность для персонала, что в целом делает рабочее место более безопасным.

Как провести испытание под давлением для обнаружения утечек

Проведение испытания под давлением для обнаружения утечек является важнейшим процессом для обеспечения целостности систем под давлением. Независимо от того, тестируете ли вы трубопровод, резервуар для хранения или судно, процедура включает в себя несколько этапов, которые необходимо тщательно соблюдать, чтобы гарантировать надежные результаты. Испытания под давлением применяются в различных отраслях промышленности: от нефтегазовой до химической, водораспределительной и строительной. Правильное понимание задействованных этапов гарантирует, что система будет тщательно проверена на наличие утечек и недостатков перед ее вводом в эксплуатацию.

Подготовка системы к тестированию:

Перед началом испытания под давлением система должна быть надлежащим образом подготовлена. Этот этап подготовки имеет решающее значение для обеспечения точных результатов и безопасности персонала, проводящего испытание. Начните с тщательной очистки системы, чтобы удалить мусор, грязь или накипь, которые могут повлиять на точность теста. Это особенно важно в гидравлических системах или водопроводах, где грязь или засоры могут повлиять на показания давления.

Затем проверьте систему на наличие видимых признаков повреждения, износа или коррозии. Проверьте уплотнения, клапаны и соединения на наличие признаков деградации, которые могут поставить под угрозу испытание. Если обнаружены какие-либо очевидные проблемы, их следует устранить, прежде чем приступать к тесту. Испытание под давлением предназначено для имитации нормальных условий эксплуатации, поэтому обеспечение полной функциональности системы является ключом к предотвращению ложных результатов.

После очистки и проверки системы ее следует запечатать. Для трубопроводов это подразумевает обеспечение герметичного закрытия всех клапанов, а для резервуаров или сосудов — надлежащую герметизацию всех точек доступа. Это гарантирует, что система сможет поддерживать давление без утечек в любых точках соединения во время испытания.

Выбор правильной среды давления:

Выбор среды давления является важным фактором при проведении испытания. Двумя основными вариантами испытаний под давлением являются гидростатические испытания и пневматические испытания.

Гидростатические испытания: в этом методе в качестве испытательной среды используется вода. Вода идеальна, поскольку она несжимаема, а это значит, что любое падение давления является явным признаком утечки. Вода также безопасна в использовании, поскольку она не накапливает энергию так, как газы. Для гидростатических испытаний систему заполняют водой и постепенно прикладывают давление. Уровень давления будет зависеть от типа испытываемого материала и его технических характеристик. Например, трубопровод, изготовленный из стали, может подвергаться испытаниям при уровне давления, превышающем давление пластиковой трубы.

Пневматические испытания: Пневматические испытания используют воздух или другой газ для создания давления в системе. Хотя пневматические испытания проводятся быстрее и больше подходят для определенных типов систем, они также более рискованны из-за сжимаемости газов. Утечка в системе под пневматическим давлением может привести к резкому высвобождению энергии, что делает этот метод более опасным и обычно применяется для небольших систем или неопасных сред. Пневматические испытания следует проводить с большой осторожностью, соблюдая все протоколы безопасности.

Применение давления к системе:

После подготовки системы и выбора среды давления следующим шагом является приложение давления к системе. Давление постепенно увеличивается до желаемого испытательного уровня, который обычно выше нормального рабочего давления, чтобы гарантировать, что система сможет выдерживать большую нагрузку. Испытательное давление будет варьироваться в зависимости от конструктивных особенностей системы. Например, газопровод можно испытывать при давлении, в несколько раз превышающем его рабочее давление, чтобы обеспечить его долговечность в экстремальных условиях.

На этом этапе для контроля уровня давления используется машина для испытания под давлением или цифровой манометр. Эти машины предоставляют данные в режиме реального времени и позволяют оператору наблюдать колебания давления. Современные системы испытаний под давлением часто оснащены автоматическим управлением, которое обеспечивает постепенное и равномерное повышение давления, снижая риск избыточного давления в системе.

Мониторинг и анализ показаний давления:

После того, как система находится под давлением, важно внимательно следить за показаниями давления. Стабильная система должна поддерживать желаемый уровень давления без существенных колебаний. Давление контролируется в течение определенного периода времени (обычно от нескольких минут до часов, в зависимости от типа испытания), чтобы убедиться, что оно остается постоянным. При наличии утечки давление начнет падать. Скорость падения давления может помочь определить серьезность утечки. Небольшая утечка вызовет медленное и постепенное снижение давления, тогда как большая утечка приведет к быстрому падению давления.

Показания следует регистрировать через регулярные промежутки времени, а любые изменения давления следует регистрировать. Эти данные представляют собой запись испытания, которая полезна для анализа после испытания и определения местоположения и степени любых утечек. Некоторые передовые системы испытаний под давлением предлагают регистрацию данных в режиме реального времени, к которой можно получить удаленный доступ, что обеспечивает дополнительное удобство и безопасность для технических специалистов.

Выявление и локализация утечек:

Как только давление будет поддерживаться в течение необходимого периода времени, настанет время проанализировать результаты. Если давление оставалось постоянным на протяжении всего испытания, система считается герметичной. Однако если произошло падение давления, необходимо провести дальнейшее расследование, чтобы обнаружить утечку. Для этой цели могут быть использованы различные методы:

Визуальный осмотр: В некоторых случаях визуальный осмотр системы может выявить источник утечки. Например, на водопроводе могут быть видны признаки просачивания воды в месте соединения или сварного шва. Однако этого метода не всегда достаточно, особенно при скрытых утечках.

Ультразвуковой контроль: в системах, где утечки не видны, ультразвуковой контроль может использоваться для точного определения места утечки. Этот метод использует звуковые волны для обнаружения утечек, поскольку выходящие жидкости или газы часто излучают определенные акустические сигналы, которые можно обнаружить с помощью чувствительного оборудования.

Тестирование красителя: в некоторых случаях в систему можно ввести краситель или индикаторный газ, чтобы сделать утечки более обнаруживаемыми. Этот метод особенно полезен в небольших системах или труднодоступных местах.

После обнаружения утечки ее можно устранить, а систему можно подвергнуть еще одному испытанию под давлением, чтобы убедиться в успешности ремонта.

Завершение испытания под давлением:

После выявления и устранения любых утечек систему следует повторно протестировать, чтобы подтвердить эффективность ремонта. Если система проходит испытание под давлением без дальнейшего падения давления, ее можно считать герметичной и безопасной для эксплуатации. Результаты испытаний должны быть зафиксированы, включая любые выявленные утечки, выполненные ремонтные работы и окончательные показания давления.

Проблемы обнаружения утечек и способы их преодоления машинами для испытания под давлением

Обнаружение утечек, особенно в крупных или сложных системах, представляет собой сложный процесс, требующий точного оборудования и детального анализа. Несмотря на эффективность машин для испытания под давлением, ряд факторов может усложнить обнаружение утечек, затрудняя выявление небольших или скрытых утечек. Ниже рассматриваются некоторые основные проблемы, возникающие при обнаружении утечек, а также то, как машины для испытания под давлением решают эти проблемы.

Небольшие или медленные утечки:

Одной из наиболее серьезных проблем при обнаружении утечек является выявление небольших или медленных утечек, особенно в крупных системах, таких как трубопроводы или резервуары для хранения. Небольшие утечки могут не привести к немедленному падению давления, что затрудняет их обнаружение обычными методами. Однако со временем эти утечки могут нанести значительный ущерб, что приведет к потере продукта, потере энергии или возникновению опасностей для окружающей среды.

Современные цифровые машины для испытания под давлением решают эту проблему, обеспечивая высокочувствительные измерения давления. Эти машины способны обнаруживать даже самые незначительные колебания давления, что позволяет выявлять медленные утечки, которые в противном случае могли бы остаться незамеченными. Кроме того, многие цифровые тестеры давления оснащены функциями регистрации данных, которые отслеживают изменения давления с течением времени. Это позволяет техническим специалистам наблюдать тенденции и выявлять постепенную потерю давления, которая может указывать на развивающуюся утечку.

Внешние факторы окружающей среды:

Колебания температуры, влажности и изменения внешнего давления могут повлиять на точность показаний давления. Например, при повышении или понижении температуры объем газов или жидкостей, используемых в процессе испытаний, может меняться, что приводит к неточным показаниям. Это может затруднить различение падения давления, вызванного утечкой, и падения давления, вызванного факторами окружающей среды.

Многие современные машины для испытаний под давлением оснащены системами температурной компенсации. Эти системы корректируют показания с учетом изменений температуры, гарантируя точность результатов независимо от внешних условий окружающей среды. Эта особенность особенно полезна в таких отраслях, как нефтегазовая и химическая переработка, где системы часто подвергаются воздействию экстремальных температур или суровых условий.

Сложные системы и труднодоступные области:

В крупных и сложных системах, таких как морские нефтяные вышки или обширные трубопроводные сети, может быть сложно получить доступ ко всем частям системы для проведения испытаний. Некоторые районы могут быть физически недоступны или их трудно осмотреть из-за их размера или местоположения. В этих случаях машины для испытания под давлением могут быть оснащены возможностями удаленного мониторинга, которые позволяют операторам проводить испытания и контролировать уровни давления без физического присутствия на месте.

Современные машины для испытания под давлением также могут быть интегрированы с роботизированными или беспилотными технологиями для осмотра труднодоступных мест. Это особенно полезно для систем, расположенных в опасных средах или районах, где присутствие человека ограничено, таких как подводные трубопроводы или удаленные промышленные объекты.

Размер системы и продолжительность тестирования:

Для крупных систем испытания под давлением могут оказаться трудоемким процессом. Проведение испытаний под давлением на тысячах километров трубопроводов или больших резервуаров для хранения может потребовать значительного времени и ресурсов. Более того, чем больше система, тем сложнее становится тест. Мониторинг уровней давления в обширной сети может оказаться сложной задачей, и даже незначительные утечки может быть трудно обнаружить.

Для решения этих проблем были разработаны автоматизированные системы испытаний под давлением, позволяющие более эффективно проводить крупномасштабные испытания. Эти системы позволяют проводить одновременное тестирование нескольких секций системы, что значительно сокращает время, необходимое для завершения полного теста. Автоматизированные системы также можно запрограммировать на проведение плановых тестов через регулярные промежутки времени, гарантируя раннее обнаружение потенциальных проблем до их обострения.

Обнаружение множественных утечек:

В некоторых случаях система может иметь множественные утечки, что может усложнить процесс тестирования. Например, крупный трубопровод может иметь несколько небольших утечек, разбросанных по всей сети. Выявление всех этих утечек может занять много времени и быть сложным, особенно если они не видны сразу во время испытания под давлением.

Современные машины для испытания под давлением, оснащенные сложными алгоритмами, способны анализировать данные с датчиков давления и одновременно выявлять множественные утечки. Эти машины могут рассчитывать скорость потока потери давления и определять области, вызывающие наибольшую озабоченность, сокращая время и усилия, необходимые для обнаружения и устранения множественных утечек.

Важность машин для испытаний под давлением в обеспечении безопасности и соответствия требованиям

Машины для испытания под давлением являются важнейшим инструментом обеспечения безопасности, надежности и соответствия систем, работающих под давлением. Будь то трубопроводы, резервуары для хранения, сосуды под давлением или любые другие системы под давлением, поддержание целостности имеет первостепенное значение для предотвращения опасных отказов. Испытания под давлением не только защищают персонал, активы и окружающую среду, но и гарантируют соответствие системы отраслевым стандартам и нормативным требованиям. Важность машин для испытаний под давлением выходит за рамки простого обнаружения утечек; они играют жизненно важную роль в поддержании общей безопасности промышленных операций, защищая как здоровье человека, так и окружающую среду.

Предотвращение катастрофических сбоев:

Основная функция машин для испытания под давлением — предотвращение катастрофических отказов путем выявления слабых мест или недостатков в системах под давлением до того, как они приведут к повреждению. Например, в нефте- и газопроводах небольшая трещина или дефект могут привести к значительным утечкам, которые могут привести к взрывам, пожарам или экологическим катастрофам, таким как разливы нефти. Испытание под давлением имитирует условия эксплуатации и подвергает систему более высокому давлению, чем оно обычно возникает в процессе эксплуатации, выявляя потенциальные точки отказа. Испытание позволяет техническим специалистам выявить слабые места и укрепить их, гарантируя, что трубопровод сможет выдерживать давление, с которым он столкнется во время нормальной эксплуатации, без сбоев.

В химической промышленности сосуды под давлением и резервуары хранят опасные вещества, и любой разрыв или утечка могут привести к катастрофическим последствиям, включая разливы химикатов, пожары или токсическое воздействие на работников и окружающую среду. Испытывая эти системы под давлением перед их вводом в эксплуатацию, производители гарантируют, что любые потенциальные проблемы безопасности будут обнаружены и устранены заранее, что снижает риск опасных инцидентов.

Соблюдение отраслевых стандартов и правил:

В строго регулируемых отраслях, таких как нефтегазовая, атомная энергетика, химическое производство и фармацевтика, существуют строгие правила, регулирующие безопасность и эксплуатационную целостность систем давления. Эти правила требуют, чтобы сосуды под давлением, трубопроводы и резервуары для хранения проходили регулярные испытания под давлением для обеспечения их структурной целостности. Например, Американское общество инженеров-механиков (ASME) и Американский институт нефти (API) установили руководящие принципы для систем испытаний под давлением, используемых в нефтегазовой промышленности, и несоблюдение этих стандартов может привести к дорогостоящим штрафам, остановкам или потере сертификации.

Машины для испытаний под давлением играют важную роль в демонстрации соответствия этим стандартам безопасности и качества. Когда система проходит испытание под давлением, она может быть сертифицирована как безопасная для эксплуатации. Например, перед вводом трубопроводов в эксплуатацию необходимо провести испытания под давлением, чтобы убедиться в их соответствии структурным стандартам и стандартам безопасности, установленным регулирующими органами. Это помогает снизить риск несоблюдения требований, которое может привести к репутационному ущербу, правовым последствиям и штрафам.

Повышение безопасности работников:

Безопасность работников является главным приоритетом при работе с системами, находящимися под высоким давлением. Машины для испытания под давлением помогают снизить риски, которые могут угрожать персоналу в опасных условиях. Например, на морских нефтяных платформах рабочие подвергаются ситуациям повышенного риска при работе с оборудованием, работающим в условиях экстремальных давлений. Испытания под давлением гарантируют, что трубы, клапаны и другие критически важные компоненты способны выдерживать рабочее давление, что снижает вероятность отказов, которые могут привести к опасным авариям. Выявляя слабые места и устраняя их перед полной эксплуатацией, машины для испытаний под давлением снижают риск инцидентов, которые могут привести к травмам или смертельным случаям.

В таких отраслях, как аэрокосмическая промышленность, где системы под давлением являются частью конструкции самолетов, испытания гарантируют, что каждый компонент, включая топливопроводы, гидравлические системы и кабины под давлением, способен работать в экстремальных условиях, с которыми он столкнется во время полета. Строгие испытания под давлением гарантируют, что эти системы будут функционировать по назначению, без риска внезапного отказа или неисправностей, которые могут поставить под угрозу безопасность экипажа и пассажиров.

Охрана окружающей среды и смягчение последствий опасных разливов:

Машины для испытаний под давлением также играют важную роль в защите окружающей среды. Утечки в системах под давлением могут привести к выбросу в окружающую среду вредных веществ, таких как нефть, химикаты или газы. Небольшая утечка в трубопроводе, по которому перевозятся опасные материалы, может иметь катастрофические экологические последствия. Машины для испытания под давлением гарантируют герметичность этих трубопроводов, резервуаров и сосудов, предотвращая случайный выброс опасных веществ в воздух, воду или почву.

Например, на водоочистных сооружениях испытания под давлением используются для проверки утечек в трубопроводах, транспортирующих питьевую воду. Утечка в таких системах может не только привести к растрате ценных водных ресурсов, но и привести к попаданию загрязняющих веществ, что поставит под угрозу здоровье населения. Регулярно тестируя эти системы, коммунальные предприятия могут выявлять утечки на ранней стадии и избегать дорогостоящего ремонта или проблем со здоровьем населения.

Повышение эффективности и надежности работы:

Помимо безопасности, машины для испытаний под давлением также помогают повысить общую эффективность и надежность систем под давлением. Хорошо обслуживаемая система, прошедшая регулярные испытания под давлением, будет работать более эффективно и прослужит дольше. Например, в системах отопления, вентиляции и кондиционирования воздуха в коммерческих зданиях регулярные испытания под давлением гарантируют правильную герметизацию и функционирование системы. Если утечка будет обнаружена и устранена на ранней стадии, система сможет работать более эффективно, снижая потребление энергии и снижая эксплуатационные расходы.

Аналогичным образом, на промышленных предприятиях, где для транспортировки материалов используются системы под давлением, испытания под давлением помогают гарантировать, что система сможет справиться с предъявляемыми к ней требованиями. Регулярно тестируя систему, производители могут оптимизировать ее производительность, предотвратить незапланированные простои и гарантировать выполнение производственных целей без задержек, вызванных сбоями системы.

Обеспечение долгосрочного обслуживания и экономии средств:

Испытания под давлением также являются важной частью профилактического обслуживания. Проводя испытания под давлением через регулярные промежутки времени, компании могут выявить потенциальные недостатки и устранить их, прежде чем они приведут к более дорогостоящему и значительному ущербу. Например, на нефтехимических заводах испытания под давлением используются для оценки целостности трубопроводов, транспортирующих сырье или готовую продукцию. Раннее обнаружение утечек или структурных недостатков позволяет проводить целенаправленный ремонт, что может продлить срок службы трубопровода и предотвратить дорогостоящий аварийный ремонт, который может нарушить работу.